Hier dokumentiere ich das Vorgehen bei einer relativ simplen Notebook-Reparatur.

Bei dem schadhaften Gerät musste lediglich die zerbröselte Stromversorgungsbuchse ausgetauscht werden; also jene Buchse, in die das Netzteil (Ladegerät) eingesteckt wird.

Nach meiner Erfahrung ist ein Defekt an der Stromversorgungsbuchse nach wie vor Fehlerursache Nr. 1 bei fast allen Notebooks.

Dabei müsste das gar nicht sein, wie einige (wenige), besser konstruierte Geräte beweisen.

Doof: Um an die Buchse überhaupt heranzukommen, muss bei quasi allen am Markt befindlichen Notebooks das Gerät praktisch komplett zerlegt werden! Üblicherweise eine Arbeit in der Größenordnung von zwei bis drei Stunden, die zudem in aller Regel so kompliziert ist, dass man Heimanwendern - auch wenn sie mit 'nem Lötkolben umgehen können - eher davon abraten muss.

Aus diesen Gründen betrachte ich Konstruktionen, bei denen die Buchse brechen kann, als mindestens hart grenzwertig am Rande der sog. "geplanten Obsoleszenz" angesiedelt.

Die Hersteller spekulieren offenbar darauf, dass die Buchse früher oder später bricht. Es genügt ja schon eine kleine Unachtsamkeit und schon ist es geschehen.

Und natürlich fällt so was dann nicht unter Garantie, weil ja "grobe Gewalt" seitens des Nutzers für den Bruch verantwortlich war …

Die Arbeitsschritte sind bei den meisten Geräten zwar ähnlich, weichen aber doch in allerhand Details voneinander ab, so dass leider keine allgemeingültige Reparaturanleitung erstellt werden kann.

Dennoch hat sich mit der Zeit ein Schema herauskristallisiert.

So beginnt der Auftrag für mich mit dem Ausfüllen des

Reparaturannahmescheins (Link).

Die anschließende Reparatur erfolgt nach folgender

Arbeitsanweisung (Link).

Bei dem hier vorgestellten Gerät gestaltet sich die Reparatur betont einfach, weswegen ich die Arbeitsschritte mal dokumentiere.

Wem das schon bei diesem Gerät zu kompliziert ist, der sollte von anderen Notebooks unbedingt die Finger lassen! Einfacher als hier kann man es wohl wirklich nicht haben!

Bei den meisten Geräten müssen ca. 50, gar 60 Schrauben herausgedreht, sowie Tastatur und Display abgebaut werden, ehe man endlich das Mainboard entnehmen kann.

Nicht so beim Samsung RV720!

Dieses Gerät ist mal ganz anders konstruiert. Hier genügt es, die UNTERSCHALE zu entfernen, schon liegt das Mainboard wie auf einem Tablett vor einem!

Die Konstruktionsweise ist wirklich ungewöhnlich, denn bei fast allen anderen Notebooks muss jene Gehäuseschale entfernt werden, in der sich die Tastatur befindet, was weitere Arbeitsschritte erfordert.

Hier nun die bebilderte Anleitung:

Gemäß der schon verlinkten Arbeitsanweisung fotografiere ich zunächst alle Teile, exakt in dem Zustand, wie vom Kunden in Empfang genommen.

Ich erspare mir mal, hier alle (in der verlinkten Arbeitsanweisung erwähnten) fünf Fotos hochzuladen und komme lieber gleich zur Sache.

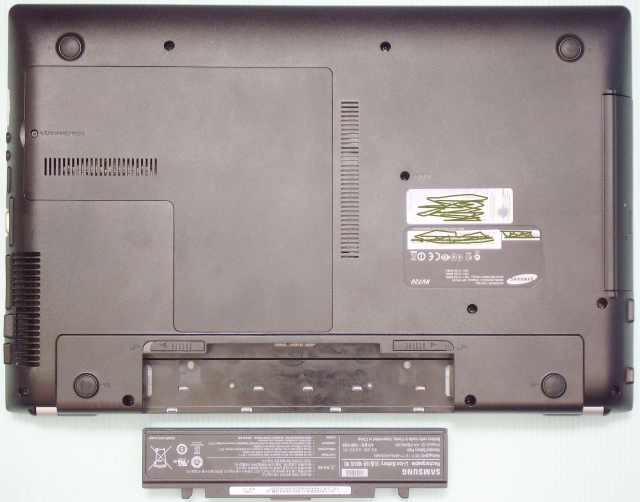

Bild 1: Die Unterseite des Gerätes.

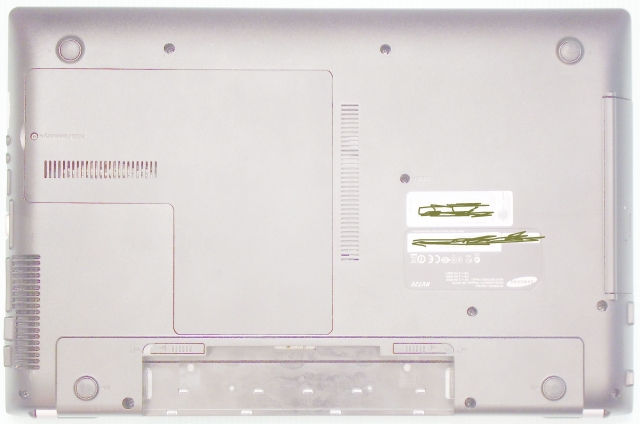

Bild 2: Das aufgehellte Bild, für den Ausdruck.

Um Tinte zu sparen, investiere ich vor dem Ausdruck etwa fünf Sekunden, um das Bild aufzuhellen.

Mit IrfanView: Tastenkombination "Shift + g". Dann den Gammaregler nach rechts schieben. Bestätigen und fertig.

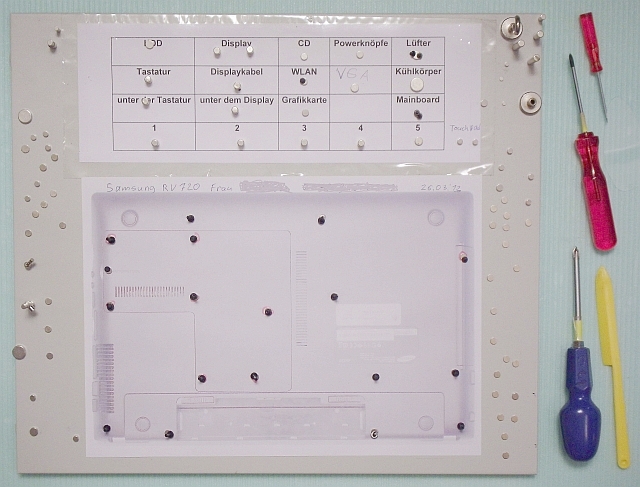

Bild 3: Das Magnetboard.

Der Ausdruck kommt dann auf solch ein Magnetboard. Dazu verwende ich einfach eine alte PC-Seitenwand.

Überall dort, wo auf dem Ausdruck eine Schraube zu sehen ist, platziere ich nun einen kleinen Rundmagneten.

Jede entfernte Schraube wird dann auf solch einen Magneten gesetzt. So kann nichts vertauscht werden, denn mitunter kommen verschiedene Schrauben zum Einsatz, die nicht vertauscht werden dürfen!

Als ideale Größe der Magnete empfehle ich 6mm Durchmesser und eine Stärke von 1mm.

Dickere Magnete sind unpraktisch, da zu kräftig. Und kleinere Durchmesser sind ungeeignet, weil sich sonst der Magnet beim Abziehen der Schraube vom Magnetboard löst und an der Schraube "kleben" bleibt.

Solche Schrauben, die erst nach dem Abschrauben der Serviceklappe, oder nach Entnahme des CD-Laufwerks sichtbar werden, umrunde ich auf dem Ausdruck mit rotem Textmarker. Die Position kann leicht abgeschätzt werden, dazu ist nun wirklich kein weiterer Ausdruck notwendig.

Der obere Zettel auf dem Magnetboard ist für solche Schrauben vorgesehen, die nicht von der Geräteunterseite her zugänglich sind und die auch kaum vertauscht werden können.

Man sieht dort z.B. die beiden dickeren Magnete, im Feld "Display".

Das Display wird meistens mit drei Schrauben pro Scharnier gehalten. Zwar durchaus unterschiedliche Schrauben, aber um die zu verwechseln müsste man schon ziemlich dämlich sein.

Darum kommen die zumeist drei Schrauben pro Scharnier bei mir einfach auf je einen, dickeren Magneten.

Ähnlich sieht es bei den anderen Schrauben aus, z.B. vom Kühlkörper. Da kann man einfach nichts verwechseln, ergo genügt ein einziger, dicker Magnet.

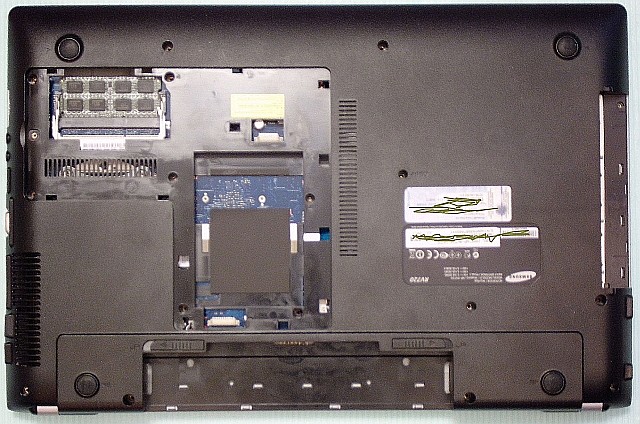

Bild 4: Die Geräteunterseite nach dem Entfernen aller dort vorhandenen

Schrauben, der Serviceklappe, Entnahme des CD-Laufwerks und des Akkus.

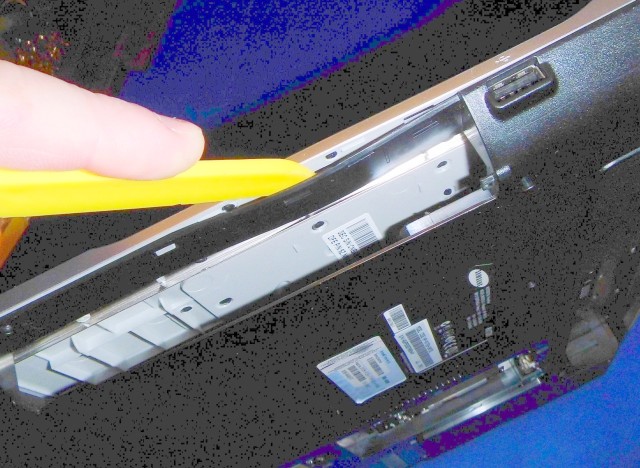

Bild 5: Behutsames Auftrennen der Snap-in-Verbinder.

Bei fast allen anderen Notebooks müsste jetzt zunächst die Tastatur entfernt werden und anschließend müssten die Schrauben entfernt werden, die unter der Tastatur sitzen.

Nicht so beim Samsung RV720! Diese Schritte können hier entfallen.

Die beiden unteren Gehäuseschalen können nun getrennt werden.

Dazu verwende ich ein "scharf" zulaufendes Plastikteil, das an ein Messer erinnert.

Damit wird, unter dezentem Druck, einmal rings herum um die Gehäuseschalen "geratscht", um die Snap-in-Verbinder zerstörungsfrei zu trennen.

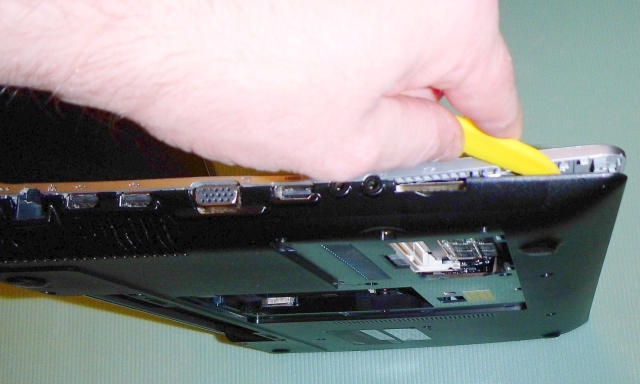

Bild 6: Auftrennen der Snap-in-Verbinder auf der anderen Geräteseite.

Das verwendete Werkzeug habe ich übrigens aus einem Spielwarengeschäft. Es dient normalerweise dazu, Knetmasse oder Fimo zu modellieren.

Aber auch ein Gitarrenpick soll sehr gut geeignet sein.

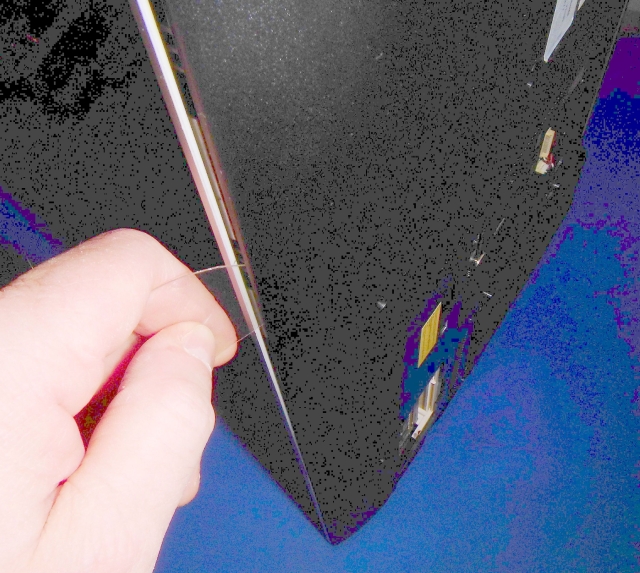

Bild 7: Alternatives "Werkzeug" zum Auftrennen der Snap-in-Verbinder: Ein Stück dickere Blisterfolie!

Auch mit einem zugeschnittenen Stück Plastik, von einer alten Blisterverpackung, lassen sich die Gehäuseschalen leicht trennen.

Wichtig ist halt, dass man keinen Schraubendreher nimmt. Das würde hässliche Dellen am Spalt zwischen den Gehäuseschalen verursachen, ganz egal wie behutsam man vorgeht.

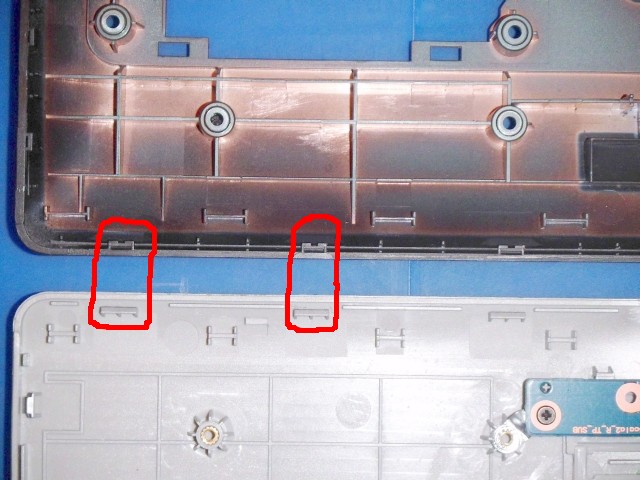

Bild 8: Die bereits getrennten Gehäuseschalen und, im rot markierten Detail, die besagten Snap-in-Verbinder.

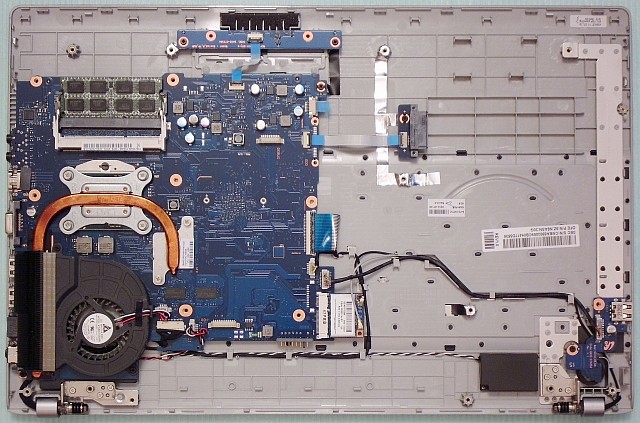

Bild 9: Das geöffnete Gerät.

Beim Samsung RV720 war das schon der entscheidende Teil der Arbeit! Das Mainboard liegt nun wie auf einem Tablett vor einem.

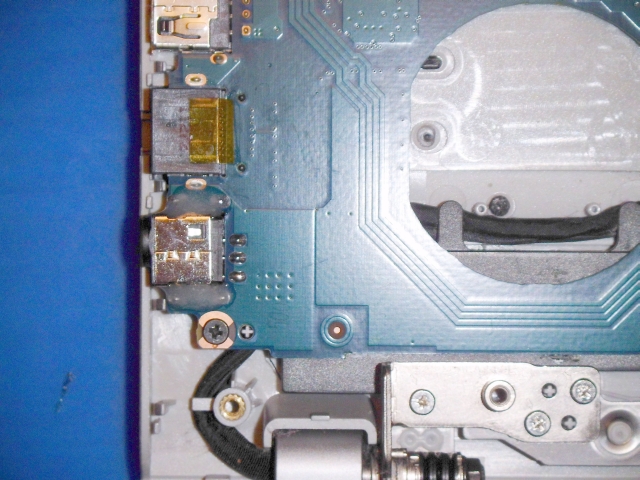

Das Mainboard ist mit lediglich zwei Schräubchen befestigt. Ansonsten muss nur noch die WLAN-Karte abgeschraubt werden, schon kann man das Mainboard vorsichtig entnehmen.

Die HF-Verbinder müssen bei diesem Gerät dazu nicht abgezogen werden, sehr löblich!

Lediglich 29 Schrauben mussten gelöst werden. Das ist rekordverdächtig wenig, verglichen mit anderen Notebooks!

Und ich weiß, dass ich mich wiederhole, aber mich begeistert die Tatsache, dass bei diesem Gerät weder Tastatur noch Display abgebaut werden müssen, um das Mainboard auszubauen.

Die übliche Fummelei mit den HF-Kabeln vom WLAN-Modul entfällt somit ebenfalls.

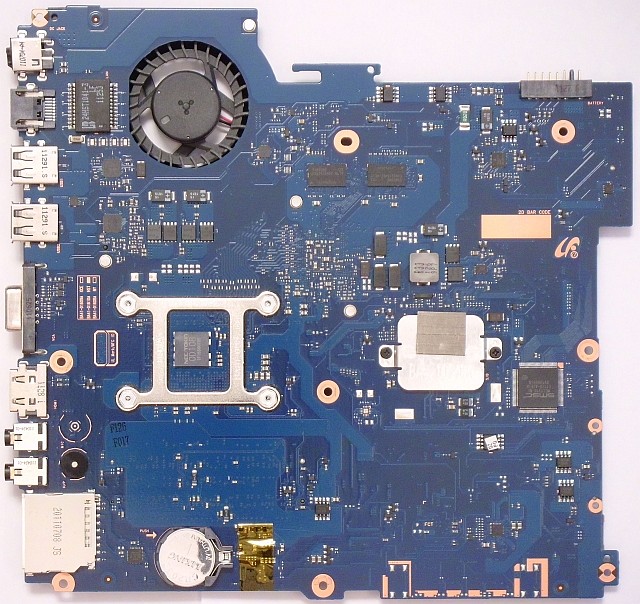

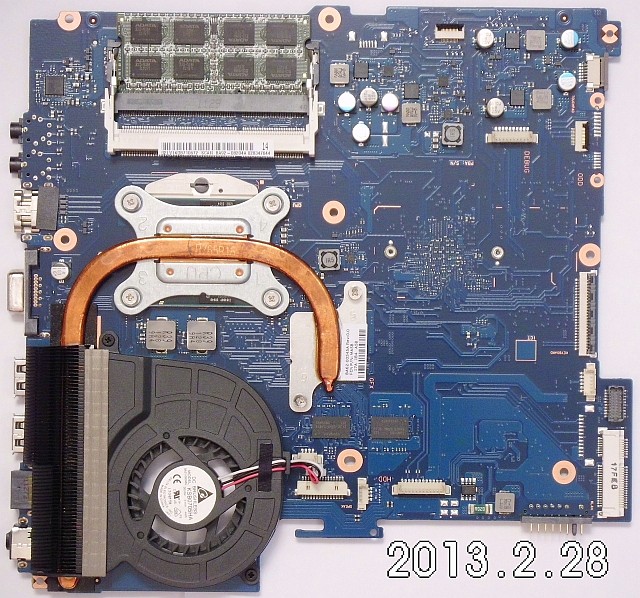

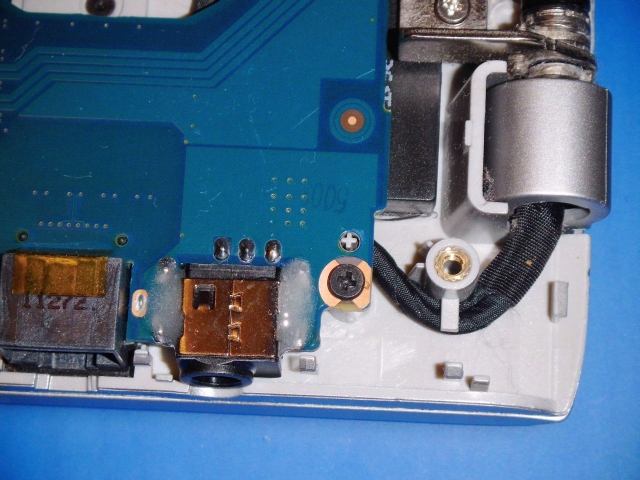

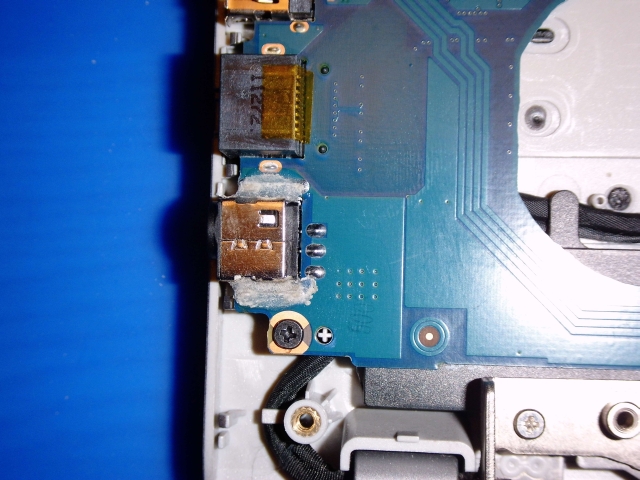

Bild 10: Das entnommene Mainboard.

Bild 11: Die andere Seite des Mainboards.

Bild 12: Verstaubtes Lüftergitter.

Nach Abschrauben des Lüfters sieht man meistens so was in dieser Art: Das Lüftergitter an der Heatpipe ist so ziemlich zu, mit abgesetztem Staub.

Habe schon deutlich Schlimmeres gesehen, aber das kann so natürlich nicht bleiben.

Ein Staubsauger, ein weicher Pinsel und etwas Druckluft (Ballpumpe) befreien das Lüftergitter gründlich vom sog. "Staubpulli". Das Gerät wird es danken, durch weniger Lüftereinsatz, ergo weniger Geräuschentwicklung und sogar verlängerter Akkulaufzeit, im mobilen Betrieb.

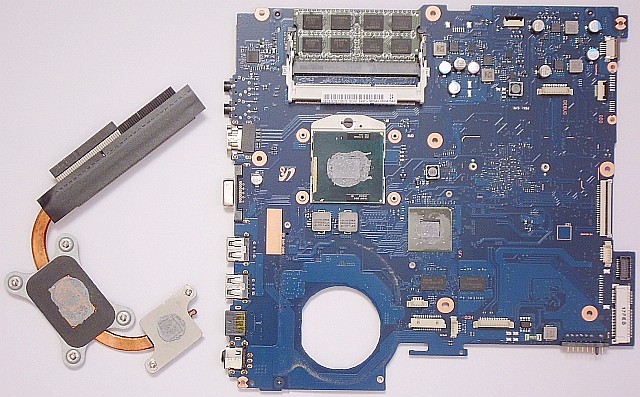

Bild 13: Die abgeschraubte Heatpipe.

Wie man sieht, war der Hersteller nicht gerade behutsam, beim Einsatz der Wärmeleitpaste …

Das Zeug entferne ich zunächst mit Benzin und Wattestäbchen und dann, in einer zweiten Reinigung, mit reinem Isopropanol (Isopropylalkohol) plus Wattestäbchen.

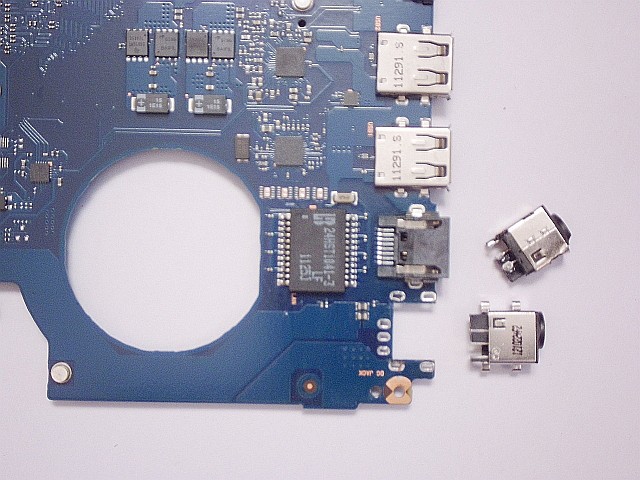

Bild 14: Entlötete Buchse vs. neue Buchse.

Die schadhafte Buchse (oben) wurde ausgelötet, nachdem die vier Massestege mit dem Seitenschneider weggeknipst wurden. Das erleichtert das Auslöten erheblich!

Die Lötstellen wurden danach mit Entlötpumpe, Fluxmittel (FL22 von Edsyn) und Entlötlitze gründlich von altem Lötzinn befreit.

Anschließend wurden die Flussmittelreste beidseitig wieder mit ein paar Tropfen Benzin und Wattestäben entfernt, für die erste Grobreinigung. Die zweite Reinigung erfolgte wieder mit Isopropanol aus einer geeigneten Chemikalienspritzflasche und diesmal einer Bürste (Zahnbürste) über einer Auffangschale.

Bild 15:

Benzin löst verkokeltes Kolophonium besser, als Isopropanol, eignet sich daher bestens für die erste Grobreinigung.

Feuerzeugbenzin hinterlässt aber einen geringen, öligen Schmierfilm, weswegen ich im Anschluss immer noch eine dezente Spülung mit Isopropanol und Bürste vornehme.

Beide Chemikalien greifen weder die Platine, noch die Bauteile an.

Ach, und bitte: Mir erkläre bitte keiner, eine Zahnbürste würde sich elektrostatisch aufladen und dadurch die Bauteile gefährden! Ich tue meinen Job wahrlich schon länger und war früher Servicetechniker in der Halbleiterfertigung bei Philips. Ich glaube, ich weiß ganz gut was ich tue.

Die auf dem vorletztem Bild

untere Buchse ist das Ersatzteil, das nun gleich eingelötet wird.

Wie man sieht, wird die Buchse bei diesem Gerät nicht

auf das Board gelötet, sondern sie

hängt, inmitten einer rechteckigen Ausfräsung,

in der Platine.

Das ermöglicht zwar den Bau flacherer Notebooks, ist aus mechanischer Sicht aber unvorteilhaft.

Jede mechanische Belastung an der Buchse überträgt sich direkt auf die Anschlussstifte und es kommt häufig vor, dass diese irgendwann brechen.

In diesem Fall hier, war allerdings die Buchse selbst zerbröselt.

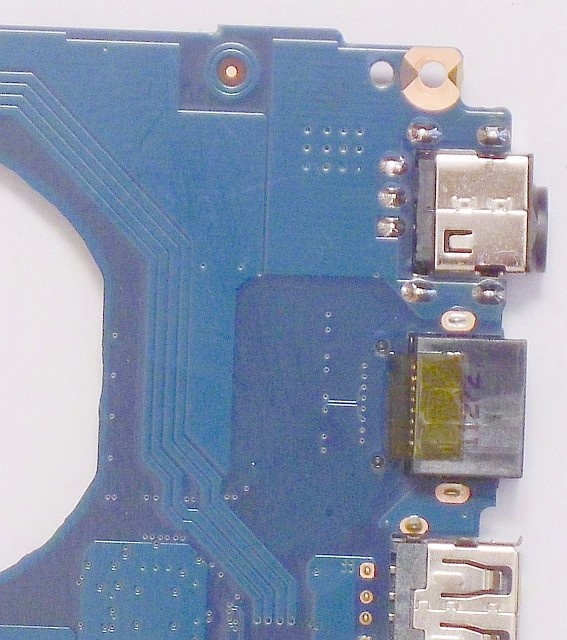

Bild 16: Die frisch eingelötete Buchse, nach anschließender, abermaliger Reinigung mit Isopropanol und Bürste, über einer Auffangschale.

Ich reinige deshalb so gründlich, weil ich gleich Epoxidharz einsetzen werde, um die Buchse mechanisch belastbarer zu machen. Und das soll bitteschön gut halten.

Die Kundin, der ich diese Bilder bereits zeigte, fragte mich, wie ich im Falle eines Falles das Epoxid wieder herunter bekomme.

- Nun, ich nehme absichtlich Epoxid statt Heißkleber, weil man das Zeug mit Heißluft restlos wieder weg bekommt.

Stellt man eine Heißluftstation auf 110 bis 120 Grad, so wird das Epoxid dabei mürbe, löst sich sauber von den Klebestellen und lässt sich mit einem Streichholz, oder einem Zahnstocher ganz easy restlos entfernen.

Bei Heißkleber wäre das nicht möglich.

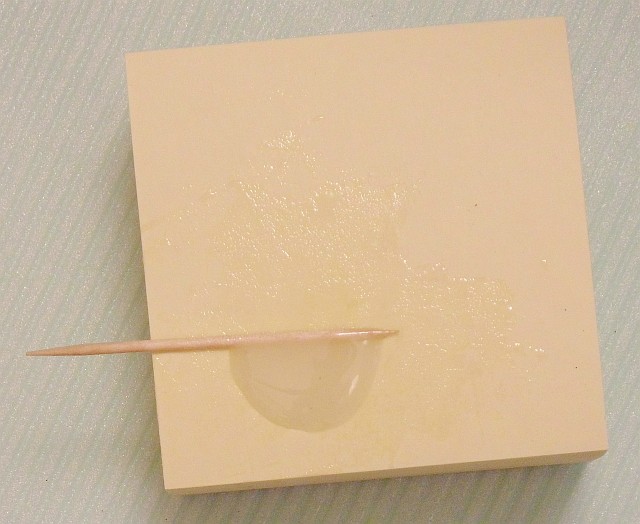

Bild 17: Die verwendeten Klebe-Materialien.

- Zwei-Komponenten Epoxidharz mit einer Verarbeitungszeit von 5 Minuten.

- Quarzsand als Füllstoff. Dieser verringert die Fließneigung etwas. Aber insbesondere macht er die ausgehärtete Masse wirklich knüppelhart.

- Ein Memo-Block zum Anrühren der Klebers, mittels Zahnstochern.

- Wattestäbchen, um verselbstständigtes, noch flüssiges Epoxid im Bedarfsfall schnell wegwischen zu können. Dazu sollte ein gefaltetes Blatt Papier bereit liegen, auf dem man die "kontaminierten" Wattestäbchen ablegen kann, ohne sich den Tisch zu versauen.

Bild 18: Anrühren der Klebemasse.

Angerührt werden gleiche Teile Härter, Binder und Füllsand.

Die Dosierung erfolgt einfach nach geschätztem Volumen.

Die jeweilige Komponente wird einfach mit einem ins Fläschchen eingetauchten Zahnstocher entnommen und auf dem Memoblock abgestreift.

Ich entnehme Immer zuerst den Härter und dann (mit einem zweiten Zahnstocher) den Binder!

Diese Reihenfolge hat verschiedene Vorteile in der Praxis.

Nachdem also gleiche Teile Härter und Binder nebeneinander auf dem Memozettel abgestreift wurden, kommt als dritte Komponente der Füllsand hinzu. Hier war ich übrigens etwas geizig damit; hätte gerne etwas mehr Füllsand nehmen können.

Bild 19: Der gut vermengte Kleber.

Mit einem Zahnstocher wurden die drei Komponenten also ründlich vermengt.

Das Foto täuscht übrigens, aufgrund von Lichtreflexionen. Die Masse wurde wirklich völlig homogen und blasenfrei angemischt.

Die Verwendung eines Memoblocks und eines Zahnstochers hat sich übrigens bestens bewährt, um eine solche Masse blasenfrei anzumischen. Dabei wird der Kleber nicht etwa verrührt (das würde Blasen verursachen), sondern mit flach gehaltenem Zahnstocher auf dem Papier lediglich mehrfach, in unterschiedliche Richtungen, verschoben, unter gleichzeitiger, geschickter Drehung des Hölzchens. Die Durchmengung wird dabei wirklich so perfekt, wie mit Handwerksmethoden nur möglich.

Bilder 20 und 21: Die mit Epoxidharz stabilisierte Buchse.

Mit dem Zahnstocher wurden nun beide Seiten der Buchse am Rand mit Epoxid versehen. Die Rückseite konnte hier nicht stabilisiert werden, da die Buchse hinten offen ist, das flüssige Epoxid ergo eindringen könnte.

Leider wurde ich hier ausgerechnet während der kritischen Klebearbeit gestört, weswegen die Masse aushärtete, bevor ich sie perfekt verstreichen konnte.

Der zu dick geratene Klebewulst störte anschließend beim Zusammenbau, denn eine der Gehäuseschalen hat eine Passform, die dazu dient, die Buchse zu umhüllen und zu fixieren. Dort passte sie nun nicht mehr hinein!

Aber mit der Dremel und einem kleinen Diamantfräser kann so was leicht nachgearbeitet werden, wie man auf dem letzten Bild sieht:

Bild 22: Mit dem Diamantfräser bearbeiteter Klebewulst.

Nun passt die andere Gehäuseschale!

Auf der anderen Platinenseite störte der ebenfalls dicke Wulst nicht, musste also nicht nachgefräst werden.

Der Zusammenbau gestaltet sich einfach:

- Kühlkörper mit frischer Wärmeleitpaste versehen und wieder anschrauben.

- Lüfter einsetzen und festschrauben.

- Die andere Gehäuseschale aufsetzen und mit leichtem Druck in die Snap-in-Halter einrasten.

- Die Schrauben vom Magnetboard wieder rein und fertig!

Fazit:

Aus Sicht eines Servicetechnikers ein wirklich angenehm einfach zu reparierendes Gerät.

Abzüge gibt es nur für die Tatsache, dass der Hersteller eine ins Board eingelötete, mechanisch sensible Buchse verbaut hat.

Vorteilhafter wäre es gewesen, wenn der Hersteller eine Buchse mit einem flexiblen Stück Leitung verbaut hätte. Solche Buchsen reißen höchstens mal aus ihrer Plastikhalterung heraus, erfordern aber üblicherweise keine Lötarbeiten am teuren Mainboard.

Übrigens: Alle Geräte von Toshiba, die ich in den letzten Jahren auf dem Tisch hatte, waren in dieser, sehr lobenswerten Weise konstruiert. Die Buchsen sind dort also mit einem Stück Leitung versehen und nicht direkt ins Mainboard eingelötet, sondern per Steckverbinder mit diesem verbunden. Ergo: Komplett lötfrei auswechselbar!

Es wäre schön, wenn auch andere Hersteller grundsätzlich diese Variante übernehmen würden. Immerhin sind Buchsendefekte - wie schon erwähnt - nach wie vor Fehlerursache Nr. 1 bei Notebooks. Und nach all den Jahren müssten die Hersteller das doch eigentlich gelernt haben, oder?

Wenn sie dennoch gelötete (zudem auch noch hängend montierte) Buchsen einsetzen, dann muss ein böser Schelm wie ich einfach davon ausgehen, dass der Hersteller bewusst darauf spekuliert, dass früher oder später ein Bruch passiert, für den er dann auch noch dem Anwender die Schuld in die Schuhe schieben kann!

Also: Abzüge an Samsung, für den Einbau einer empfindlichen Buchse. Aber zugleich großes Lob, für die wirklich angenehm einfache Zerlegbarkeit des RV720!

Kleine Eigenwerbung bei defekten Notebooks in Hamburg-Bramfeld: Meine Wenigkeit!

Fa. EDV-Dompteur

Stefan Denk

Tel.: 040/ 64 94 17 49

Hirsekamp 20

22175 Hamburg

(Hausbesuche bitte nur nach telefonischer Vereinbarung!)

(Mailkontankt: Siehe

Impressum )